In der Wettbewerbslandschaft der modernen Fertigung ist die Industrielle Hydraulikpumpe ist das „Herz“ jedes Fluidtechniksystems. Für B2B-Einkaufsmanager und Facility-Ingenieure liegt die größte Herausforderung jedoch in der Wahl zwischen den drei Hauptarchitekturen: Kolben, Flügel und Getriebe .

Da die Energiepreise und Wartungskosten im Jahr 2026 weiter steigen, wird das Kriterium für den „besten ROI“ (Return on Investment) nicht mehr allein durch den anfänglichen Kaufpreis bestimmt. Vielmehr handelt es sich um eine umfassende Berechnung von Energieeffizienz, Lebensdauer und Anlagenausfallzeiten.

1. Zahnradpumpen: Das kostengünstige Arbeitstier für einfache Anwendungen

Wenn die meisten Leute an einen Standard denken Industrielle Hydraulikpumpe , sie stellen sich das vor Außenzahnradpumpe . Aufgrund seiner einfachen Konstruktion – bestehend aus zwei ineinandergreifenden Zahnrädern, die sich in einem Gehäuse drehen, um Flüssigkeit zu bewegen – ist diese Konstruktion zur am weitesten verbreiteten Wahl geworden. Aus ROI-Sicht bieten Zahnradpumpen die niedrigste Einstiegshürde und eignen sich daher ideal für preisbewusste Projekte oder Hilfshydrauliksysteme.

Vorteile in rauen Umgebungen

Die Hauptstärke der Zahnradpumpe liegt in ihrer außergewöhnlichen Robustheit. Im Vergleich zu Kolbenpumpen verfügen Zahnradpumpen über weniger bewegliche Teile und größere Innentoleranzen, was sie äußerst widerstandsfähig gegen Flüssigkeitsverunreinigungen macht. In Branchen wie der Abfallentsorgung, im Bauwesen oder in der Landwirtschaft, in denen es schwierig ist, eine extreme Ölreinheit aufrechtzuerhalten, funktionieren Zahnradpumpen noch lange nach dem Ausfall empfindlicherer Präzisionspumpen weiter. Diese „Haltbarkeit“ reduziert die Kosten für fortschrittliche Vorfiltrationssysteme erheblich.

Einschränkungen und Effizienzkompromisse

Allerdings gehen die niedrigen Anschaffungskosten oft mit einer „Effizienzsteuer“ einher. Zahnradpumpen sind typischerweise Feste Verschiebung Das bedeutet, dass sie unabhängig vom tatsächlichen Bedarf des Systems eine konstante Ölmenge abgeben. Dies führt zu erheblicher Energieverschwendung, da überschüssiges Hochdrucköl über Entlastungsventile zurück zum Reservoir abgelassen werden muss, wodurch Energie in nutzlose Wärme umgewandelt wird. Darüber hinaus nimmt mit zunehmender Abnutzung der Zahnräder die interne Leckage (Volumenverlust) allmählich zu. Wenn Ihre Fabrik rund um die Uhr läuft, kann der durch eine ineffiziente Zahnradpumpe verschwendete Strom innerhalb von nur 18 Monaten die Kosten für den Kauf einer teureren Hocheffizienzpumpe übersteigen.

2. Flügelzellenpumpen: Die ausgewogene Wahl für Lärm und Laufruhe

Flügelzellenpumpen repräsentieren den Mittelweg der hydraulischen Welt. Sie verwenden eine Reihe von Flügeln, die in einem rotierenden Rotor gleiten und Kammern mit unterschiedlichem Volumen bilden, um Öl anzusaugen und auszustoßen. Für Indoor-Fabrikumgebungen, wie z Spritzguss oder Präzisions-Werkzeugmaschinenschmiersysteme sind Flügelzellenpumpen aufgrund ihres hervorragenden akustischen Profils oft die erste Wahl.

Flüsterleiser Betrieb und Wartbarkeit

Hochwertige Industrie-Flügelzellenpumpen arbeiten deutlich leiser als Zahnrad- oder Kolbenausführungen. Dies ist ein entscheidender Faktor für die Einhaltung der OSHA-Lärmvorschriften und die Verbesserung der Arbeitsumgebung für Fabrikmitarbeiter. Darüber hinaus verwenden viele moderne Flügelzellenpumpen ein „Kartuschendesign“. Wenn interne Komponenten abgenutzt sind, können Wartungsteams einfach die zentrale Patrone austauschen, ohne das gesamte Pumpengehäuse aus der Maschine ausbauen zu müssen. Dieses Design verkürzt die mittlere Reparaturzeit (MTTR) drastisch und reduziert Arbeitskosten und Systemausfallzeiten – eine direkte Steigerung Ihres Gesamt-ROI.

Effizienz- und Druckgrenzen

In Bezug auf den volumetrischen Wirkungsgrad übertreffen Flügelzellenpumpen Zahnradpumpen, da die Flügel „selbstkompensierend“ sind – Zentrifugalkraft und hydraulischer Druck drücken die Flügel nach außen, um eine dichte Abdichtung gegen den Stator aufrechtzuerhalten, selbst wenn sie abgenutzt sind. Sie sind jedoch im Allgemeinen auf Mitteldruckanwendungen beschränkt (typischerweise unter 210 bar / 3.000 PSI). Wenn Ihr industrieller Prozess extreme Kräfte oder eine Präzisionssteuerung bei hohen Zyklen erfordert, mangelt es einer Flügelzellenpumpe möglicherweise an der Schwerlastfähigkeit einer Kolbenarchitektur.

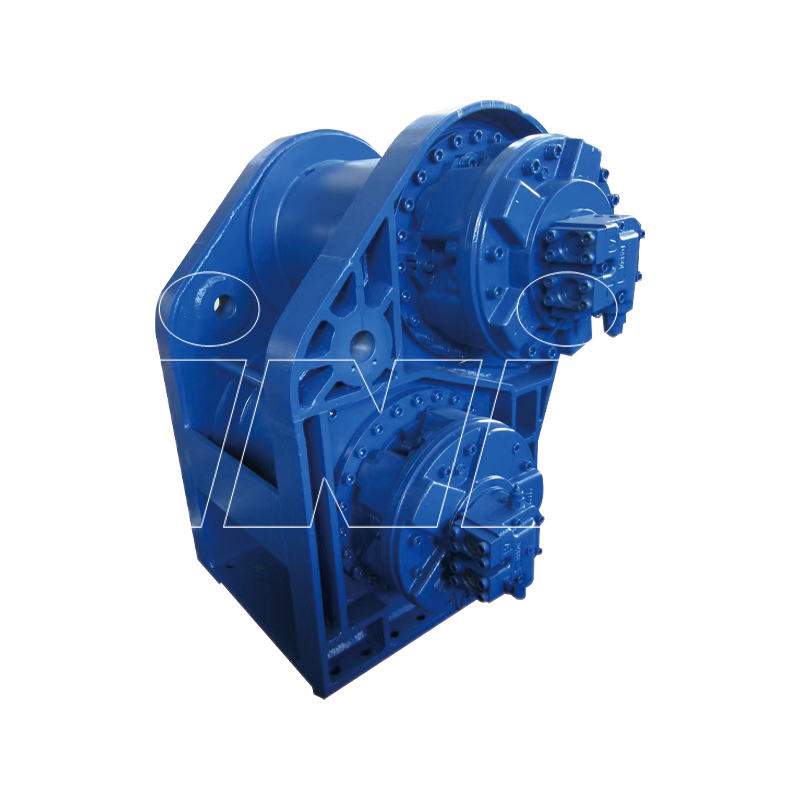

3. Kolbenpumpen: Hochdruckpräzision und maximaler ROI

Für Hoch-End-Industrieautomatisierung und Hochleistungsschmiedeausrüstung ist die Axialkolbenpumpe ist der unbestrittene König. Während die Anfangsinvestition 3- bis 5-mal höher sein kann als bei einer Zahnradpumpe, ist der langfristige ROI aufgrund ihrer beispiellosen Effizienz oft der höchste in der Branche Variabler Hubraum Fähigkeiten.

Energieeinsparungen durch variable Verdrängung

Das entscheidende Merkmal einer Prämie Industrielle Hydraulikpumpe In der Kolbenkategorie gibt es die Möglichkeit, den Winkel der „Taumelscheibe“ einzustellen. Dadurch kann die Pumpe ihren Förderstrom in jeder Millisekunde genau an den Bedarf der Maschine anpassen. Da keine überschüssige Flüssigkeit gepumpt wird, können Kolbenpumpen den hydraulischen Energieverbrauch einer Fabrik um bis zu reduzieren 40 % . Im Jahr 2026 können diese Pumpen durch die Integration intelligenter Sensoren und IoT-Steuerungen „Load Sensing“ implementieren und sich im Wesentlichen durch Einsparungen bei den Stromrechnungen amortisieren.

Haltbarkeit und Hochdruckfähigkeit

Kolbenpumpen sind für die anspruchsvollsten Umgebungen konzipiert und können Drücke von über 350 bar (5.000 PSI) bewältigen. Ihre engen Toleranzen und die hochwertige Metallurgie ermöglichen es ihnen, Zehntausende Stunden lang mit höchster Effizienz zu arbeiten. Sie erfordern jedoch eine strenge Ölfiltration (muss den ISO 4406-Standards entsprechen). Wenn Ihre Anlage neben einer Kolbenpumpe in eine hochwertige Filterung investiert, reduziert die daraus resultierende höhere Systemzuverlässigkeit die „Total Cost of Ownership“ (TCO) erheblich, indem ungeplante Produktionsstopps vermieden werden.

4. Vergleichende ROI-Matrix: Welche Pumpe sollten Sie wählen?

Um Ihrem Beschaffungsteam die Visualisierung der Bewertung zu erleichtern, vergleicht die folgende Tabelle die Standardleistungskennzahlen dieser drei Industrielle Hydraulikpumpe Typen für 2026.

| Funktion | Zahnradpumpe | Flügelzellenpumpe | Kolbenpumpe |

|---|---|---|---|

| Anschaffungskosten | Niedrig (am besten) | Mittel | Hoch |

| Energieeffizienz | Niedrig (~75 %) | Mittel (~85%) | Hoch (>92 %) |

| Maximaler Druck | Niedrig/Mittel | Mittel | Ultrahoch |

| Geräuschpegel | Hoch | Niedrig (am besten) | Mittel |

| Kontaminationstoleranz | Hoch (Best) | Mittel | Niedrig |

| Langfristiger ROI | Gut (niederfrequente Nutzung) | Ausgezeichnet (Mittelklasse) | Überlegen (24/7-Hochleistungsbetrieb) |

Zusammenfassung: Die „beste“ Wahl für Ihre Einrichtung

- Wählen Sie Zahnradpumpen: Wenn Ihr Budget begrenzt ist, die Auslastungszyklen niedrig sind oder Sie in „schmutzigen“ Umgebungen arbeiten, in denen die Aufrechterhaltung der Ölreinheit schwierig ist.

- Wählen Sie Flügelzellenpumpen: Wenn Sie Wert auf eine ruhige Fabrikhalle, einen pulsationsarmen Flüssigkeitsausstoß und eine einfache Wartung bei moderaten Drücken legen.

- Wählen Sie Kolbenpumpen: Für eine hochpräzise Fertigung rund um die Uhr, bei der Energieeinsparungen und Hochdruckleistung entscheidend für das Endergebnis sind.

FAQ: Industrielle Hydraulikpumpen

F1: Was verursacht ein hohes Jammern in einer industriellen Hydraulikpumpe?

A: Dies ist oft ein Zeichen dafür Kavitation . Es tritt auf, wenn der Ansaugfilter verstopft ist oder die Ansaugleitung ein Leck aufweist, wodurch sich Luftblasen bilden und in der Flüssigkeit kollabieren, was schnell zur Zerstörung jeder Art von Hydraulikpumpe führen kann.

F2: Kann eine Kolbenpumpe eine Zahnradpumpe vollständig ersetzen, um die Effizienz zu verbessern?

A: Theoretisch ja, aber es bedarf einer Evaluierung. Kolbenpumpen erfordern normalerweise unterschiedliche Montagehalterungen und, was noch wichtiger ist, das System benötigt zusätzliche Steuerlogik, um die Funktionen der variablen Verdrängung nutzen zu können.

F3: Wie kann ich die Lebensdauer von Hydraulikpumpendichtungen verlängern?

A: Es ist wichtig, die Öltemperatur im normalen Bereich (normalerweise unter 60 °C) zu halten. Durch Überhitzung verhärten und reißen die Dichtungen. Darüber hinaus sorgt die Verwendung von hochwertigem synthetischem Hydrauliköl für einen besseren Oxidationsschutz.

Referenzen und Industriestandards

- ISO 4409: Hydraulikflüssigkeitstechnik – Verdrängerpumpen und -motoren – Prüfmethoden.

- NFPA (National Fluid Power Association): Leitfaden zur Energieeffizienzmessung für Industriesysteme.

- Rückblick auf Hydraulik und Pneumatik 2025: Die wirtschaftlichen Auswirkungen der Pumpenauswahl in modernen intelligenten Fabriken.

- DIN 24340: Hydraulikventile; Montageflächen für Hochdruck-Kolbenpumpensysteme.

ENG

ENG

TOP

TOP