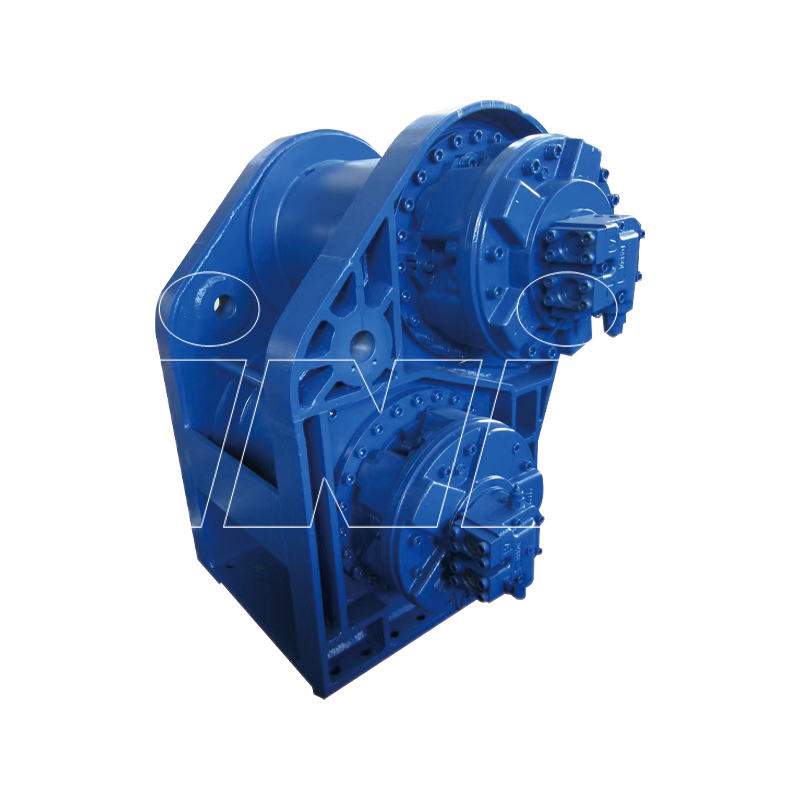

In der sich weiterentwickelnden Welt der Hochleistungs-Bewegungssteuerung stehen Ingenieure ständig vor einer entscheidenden Entscheidung: Industrieller hydraulischer Schwenkantrieb oder Elektromotor? Während elektrische Systeme in der Reinraum- und Hochgeschwindigkeits-Fabrikautomation an Bedeutung gewonnen haben, spricht man bei extremen Bedingungen auf der Baustelle weiterhin eindeutig von der Hydraulik. Vom abrasiven Staub eines Tagebaus bis zum korrosiven Salznebel einer Offshore-Bohrinsel bietet die Hydrauliktechnologie ein Maß an Widerstandsfähigkeit, mit dem Elektrizität einfach nicht mithalten kann.

Unübertroffene Leistungsdichte und hohe Drehmomentfähigkeiten

Einer der überzeugendsten Gründe für die Wahl eines Industrieller hydraulischer Schwenkantrieb in Schwerlastsektoren wie Bauwesen und Bergbau ist seine außergewöhnliche Leistungsdichte. In diesen Branchen wird „Härte“ oft durch die schiere Größe der bewegten Lasten definiert.

Kompakte Drehmomenterzeugung

Ein hydraulisches System arbeitet mit hoher Energiedichte und nutzt unter Druck stehende Flüssigkeit zur Kraftübertragung. Dadurch kann ein relativ kompakter Hydraulikmotor ein enormes Drehmoment erzeugen. Um ein Vergleichbares zu erreichen Drehmomentkapazität Bei einem Elektromotor wäre der Platzbedarf des Motors und des dazugehörigen Planetengetriebes deutlich größer und schwerer. Bei mobilen Maschinen wie Baggern oder Autokränen sind Gewicht und Platz von entscheidender Bedeutung. Die Hydraulik sorgt für die nötige „Muskelkraft“, ohne aufzutragen.

Natürliche Stoßdämpfung und Ladungsschutz

Raue Umgebungen sind unvorhersehbar. Beim Schwenkantrieb einer Forstmaschine oder eines Abbruchroboters kommt es häufig zu „Stoßbelastungen“ – einem plötzlichen, heftigen Widerstand, der auftritt, wenn ein Werkzeug auf einen Stein oder ein schweres Holz trifft.

- H4: Vorteil der Flüssigkeitsdämpfung: Hydraulikflüssigkeit ist leicht komprimierbar und wird durch Überdruckventile reguliert. Bei einem Aufprall kann das System die Druckspitze „ablassen“ und so als natürlicher Stoßdämpfer fungieren, der die Innenzahnräder schützt.

- H4: Vermeidung von Stromausfällen: Im Gegensatz dazu kommt es bei einem Elektromotor, der einem plötzlichen Stillstand oder einer Stoßbelastung ausgesetzt ist, häufig zu einer Stromspitze, die zum Durchbrennen der Wicklung oder zum katastrophalen Ausfall des elektronischen Geschwindigkeitsreglers (ESC) führt.

Umweltverträglichkeit und Korrosionsbeständigkeit

Wenn wir über „raue Umgebungen“ sprechen, beziehen wir uns oft auf das Vorhandensein aggressiver Verunreinigungen wie feiner Quarzstaub, Feuchtigkeit, Salzwasser oder chemische Dämpfe. Das inhärente Design eines Industrieller hydraulischer Schwenkantrieb macht es natürlich robuster gegenüber diesen externen Bedrohungen.

Druckkompensierte Dichtungssysteme

Im Gegensatz zu Elektromotoren, die externe Kühlventilatoren benötigen, die Staub und Feuchtigkeit ansaugen können, handelt es sich bei einem hydraulischen Antrieb um ein geschlossenes System.

- H4: Schutzart (IP): Die meisten hydraulischen Antriebe stehen naturgemäß unter Druck. Dieser interne Überdruck wirkt als Barriere und erschwert es Verunreinigungen, die Primärdichtungen zu umgehen.

- H4: Salzwasser- und Meeresbeständigkeit: Bei Offshore- oder Meeresanwendungen ist Salzwasser ein tödlicher Leiter für elektrische Systeme. Selbst bei hohen IP-Schutzarten kann es im Inneren von Elektrogehäusen zu Kondensation (Schwitzen) kommen, was zu Kurzschlüssen und innerer Korrosion führt. Hydraulikantriebe, die typischerweise aus hochfestem Schmiedestahl gefertigt sind und in einer ölgetränkten Umgebung betrieben werden, sind praktisch immun gegen innere Oxidation, sofern die Hydraulikflüssigkeit ordnungsgemäß gewartet wird.

Sicherheit in Gefahren- und Explosionszonen

In Branchen wie dem Untertagebergbau oder der Öl- und Gasraffinierung kann die Atmosphäre brennbar sein. Elektromotoren benötigen massive, teure „explosionsgeschützte“ Gehäuse, um sicherzustellen, dass ein einzelner Funke einer Bürste oder ein Kurzschluss keine Explosion auslöst. Weil ein Industrieller hydraulischer Schwenkantrieb Da am Wirkungsort Flüssigkeit anstelle von Elektrizität verwendet wird, ist es von Natur aus funkenfrei. Dies vereinfacht den Weg zum Erreichen ATEX- oder IECEx-Zertifizierung Dies reduziert sowohl die Kosten als auch die Komplexität für den Gerätehersteller.

Haltbarkeit unter extremen Temperaturen und Vibrationen

Die Zuverlässigkeit im Feld wird an der Ausfallzeit gemessen. Die „stillen Killer“ von Industrieanlagen sind hochfrequente Vibrationen und extreme Temperaturschwankungen. Hier stellt die mechanische Einfachheit des hydraulischen Antriebs die empfindliche Elektronik eines elektrischen Antriebs in den Schatten.

Einsatz unter arktischen und Wüstenbedingungen

Elektrische Komponenten sind bekanntermaßen temperaturempfindlich. Hohe Hitze erhöht den Widerstand in Kupferwicklungen, was zu Effizienzverlusten und möglichen Ausfällen führt, während extreme Kälte die elektrische Isolierung spröde machen kann.

- H4: Vorteile der Fernkühlung: Ein hydraulischer Schwenkantrieb nutzt die Flüssigkeit selbst als Wärmemanagementinstrument. Das Öl zirkuliert durch einen zentralen Behälter und einen entfernten Wärmetauscher. Dadurch kann der Antrieb in einer Wüste mit 50 °C betrieben werden, während die Wärme sicher von der Antriebseinheit abgeleitet wird.

- H4: Leistung bei kaltem Wetter: In Kombination mit dem Hydrauliköl mit der richtigen Viskositätsklasse können diese Antriebe das volle Drehmoment in arktischen Umgebungen mit Minusgraden aufrechterhalten, in denen elektrische Batterien und Motoren nur schwer initialisiert werden können.

Beständigkeit gegen hochfrequente Vibrationen

Maschinen wie Rammgeräte, Steinbrecher und Tunnelbohrmaschinen (TBMs) erzeugen intensive, konstante Vibrationen. Bei einem Elektromotor können diese Vibrationen zu „Fressfressen“ der Lager oder Ermüdung der internen Verkabelung und Sensoren führen. Ein Industrieller hydraulischer Schwenkantrieb ist eine robuste, dickwandige mechanische Baugruppe. Da sich deutlich weniger empfindliche elektronische Teile am „Geschäftsende“ der Maschine mit hohen Vibrationen befinden, bietet es eine viel längere Lebensdauer und erfordert weniger Notfallreparaturen, was die Sicherheit gewährleistet langfristiger ROI des Projekts.

Vergleichszusammenfassung: Hydraulische vs. elektrische Antriebe in der Schwerindustrie

| Funktion | Industrieller hydraulischer Schwenkantrieb | Industrieller elektrischer Schwenkantrieb |

|---|---|---|

| Leistungsdichte | Sehr hoch (überlegen für hohes Drehmoment) | Mäßig (erfordert einen größeren Rahmen) |

| Stoßlastschutz | Hervorragend (über Überdruckventile) | Begrenzt (nur elektronischer Schutz) |

| Gefahrenbereiche | Von Natur aus funkenfrei | Erfordert ein „Ex-geschütztes“ Gehäuse |

| Kühllogik | Ölzirkulation (Fernbedienung) | Luft-/Flüssigkeitsmantel (lokal) |

| Vibrationstoleranz | Hoch (Robuste mechanische Bauweise) | Mäßig (Sensoren/Wicklungen sind zerbrechlich) |

| Korrosionsbeständigkeit | Hervorragend (in Öl getauchte Innenteile) | Variabel (anfällig für Kondensation) |

FAQ: Häufig gestellte Fragen

F1: Welche Wartung ist für einen hydraulischen Schwenkantrieb erforderlich?

Die kritischste Wartung ist die Überwachung der Sauberkeit der Hydraulikflüssigkeit und regelmäßige Filterwechsel. Wenn Sie sicherstellen, dass das Öl frei von Partikelverunreinigungen ist, verlängert sich die Lebensdauer der Dichtungen und Zahnräder um Jahrzehnte.

F2: Können hydraulische Schwenkantriebe eine hohe Präzision erreichen?

Ja. Während moderne hydraulische Antriebe in der Vergangenheit als „Brute-Force“-Werkzeuge galten, sind sie mit ausgestattet Proportionalregelventile und integrierte Drehgeber können eine hochpräzise Positionierung erreichen, die mit elektrischen Servosystemen in Hochleistungsanwendungen vergleichbar ist.

F3: Sind hydraulische Antriebe anfälliger für Lecks als elektrische?

Mit modernen Dichtungsmaterialien wie Viton und PTFE und geeigneten Installationstechniken ist das Risiko von Undichtigkeiten minimal. Darüber hinaus nutzen mittlerweile viele Branchen biologisch abbaubare Hydraulikflüssigkeiten um Umweltrisiken in sensiblen Gebieten zu mindern.

Referenzen und Autoritätszitate

- National Fluid Power Association (NFPA): Vergleichende Analyse der Leistungsdichte in Fluidtechniksystemen (2024).

- ISO 12100-Standards: Sicherheit von Maschinen – Allgemeine Grundsätze für Design und Risikominderung.

- Gesellschaft für Meerestechnik: Haltbarkeit von Offshore-Aktuatoren in korrosiven Umgebungen.

- Magazin für Hydraulik und Pneumatik: Warum Hydraulik bei schweren Bergbaumaschinen immer noch führend ist.

ENG

ENG

TOP

TOP