1. Verstehen Sie die Arbeitsbedingungen

Der erste Schritt bei der Auswahl eines Integrierte hydraulische Hochgeschwindigkeitswinde besteht darin, die Arbeitsbedingungen, einschließlich Umweltfaktoren und Nutzungshäufigkeit, vollständig zu verstehen. Unterschiedliche Arbeitsbedingungen können einen erheblichen Einfluss auf die Leistung eines Hydraulikmotors haben. Beispielsweise muss ein Motor, der in einer Umgebung mit hohen Temperaturen arbeitet, eine höhere Hitzebeständigkeit aufweisen, um Schäden durch Überhitzung zu verhindern. In einer kalten Umgebung kann das Schmieröl des Motors zähflüssig werden und die Leistung beeinträchtigen. Daher sollte ein Motor ausgewählt werden, der für den Betrieb bei niedrigen Temperaturen geeignet ist. Wenn die hydraulische Winde häufig gestartet und gestoppt werden muss, sollte der Motor so ausgelegt sein, dass er diesem häufigen Betrieb standhält, um vorzeitigen Verschleiß oder Ausfall zu vermeiden. Zur Bewertung der Arbeitsbedingungen gehört auch das Verständnis der Laständerungen, etwa ob plötzlich hohe Lastanforderungen vorliegen, die sich direkt auf die Spezifikationen und den erforderlichen Motortyp auswirken. Daher hilft eine umfassende Bewertung der Arbeitsbedingungen bei der Auswahl des am besten geeigneten Hydraulikmotors, um einen stabilen Betrieb der Winde in verschiedenen Umgebungen zu gewährleisten.

2. Bestimmen Sie die benötigte Leistung

Die Berechnung der benötigten Leistung ist ein wichtiger Schritt bei der Auswahl eines Hydraulikmotors. Dabei wird die Tragfähigkeit der Winde beurteilt und die Hubgeschwindigkeit ermittelt. Die Formel zur Berechnung der Leistung lautet:

Leistung (kW)

=

Belastung (kg)

×

Erdbeschleunigung (m/s²)

×

Hubgeschwindigkeit (m/s)

1000

Leistung (kW) =

1000

Last (kg) × Erdbeschleunigung (m/s²) × Hubgeschwindigkeit (m/s)

Wenn sichergestellt wird, dass die Nennleistung des ausgewählten Motors dieses Berechnungsergebnis erreicht oder überschreitet, können Arbeitsausfälle aufgrund unzureichender Leistung verhindert werden. Gleichzeitig muss bei der Auswahl der Leistung auch der Sicherheitsspielraum im tatsächlichen Betrieb zur Bewältigung plötzlicher Lastzustände berücksichtigt werden. Es ist zu beachten, dass Motoren mit übermäßiger Leistung nicht nur kostspielig sind, sondern auch zu einer geringen Energieeffizienz führen können; Eine unzureichende Stromversorgung kann dazu führen, dass das Gerät nicht normal funktioniert. Daher sind eine genaue Leistungsberechnung und die Festlegung einer angemessenen Sicherheitsmarge Faktoren, die beim Kauf von Hydraulikmotoren ernst genommen werden müssen.

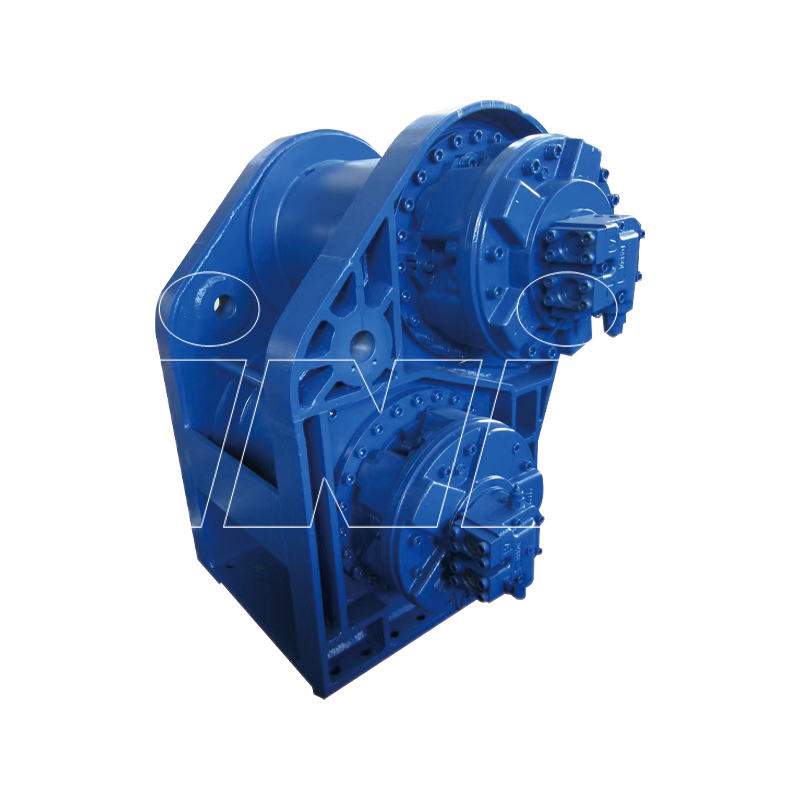

3. Auswahl des Motortyps

Hydraulikmotoren werden hauptsächlich in Getriebemotoren, Flügelzellenmotoren und Kolbenmotoren unterteilt, von denen jeder seine eigenen einzigartigen Eigenschaften und anwendbaren Szenarien aufweist. Getriebemotoren haben einen einfachen Aufbau und eignen sich für Anwendungen mit niedrigem Druck und hohem Durchfluss. Ihre Leistung ist jedoch bei hohen Lasten und Drücken begrenzt. Flügelzellenmotoren erzielen bei mittlerem Druck eine bessere Leistung und eignen sich für kleine und mittlere Geräte. Kolbenmotoren sind für ihren hohen Druck und hohen Wirkungsgrad bekannt und eignen sich für anspruchsvolle Hochlastanwendungen, insbesondere in integrierten Hochgeschwindigkeits-Hydraulikwinden. Die Wahl des richtigen Motortyps wirkt sich nicht nur auf die Leistung der Ausrüstung aus, sondern auch auf die Gesamteffizienz und Stabilität des Systems. Daher ist es notwendig, das Funktionsprinzip und die Leistungsmerkmale jedes Motors zu verstehen, damit entsprechend den spezifischen Anforderungen die beste Wahl getroffen werden kann, um sicherzustellen, dass die Winde während des Betriebs die gewünschte Leistung erbringen kann.

4. Durchfluss- und Druckanpassung

Die Durchfluss- und Druckeigenschaften des Hydrauliksystems wirken sich direkt auf die Leistung des Hydraulikmotors aus. Daher ist es bei der Auswahl eines Hydraulikmotors wichtig, sicherzustellen, dass dessen Nenndurchfluss und -druck mit der Systemleistung übereinstimmen. Ein zu geringer Durchfluss kann dazu führen, dass der Motor die vorgegebene Drehzahl und das vorgegebene Drehmoment nicht erreicht, während ein zu hoher Durchfluss dazu führen kann, dass der Motor überhitzt und beschädigt wird. Ebenso wirkt sich ein zu hoher Druck negativ auf die Lebensdauer des Motors aus und kann sogar zu einem Systemausfall führen. Daher kann das Verständnis der Betriebsparameter des Hydrauliksystems und die Auswahl des richtigen Motors entsprechend den tatsächlichen Anforderungen sicherstellen, dass die hydraulische Winde auch bei Lastwechseln reibungslos funktioniert. Darüber hinaus kann die richtige Durchfluss- und Druckanpassung auch den Energieverbrauch senken und die Energieeffizienz des Systems verbessern, wodurch die Betriebskosten gesenkt werden.

5. Wählen Sie den richtigen Händler

Hydraulikmotoren werden normalerweise in Verbindung mit verschiedenen Arten von Verteilern verwendet, wie z. B. Ausgleichsventilen, Überlastventilen, Geschwindigkeitsregelventilen usw. Diese Verteiler beeinflussen nicht nur die Leistung des Hydraulikmotors, sondern sind auch entscheidend für die Sicherheit und Effizienz des Gesamtsystem. Das Überlastventil kann den Durchfluss automatisch unterbrechen, wenn die Last den vorgegebenen Bereich überschreitet, um den Motor vor Schäden zu schützen; Während das Geschwindigkeitsregelventil dazu beitragen kann, die Geschwindigkeit des Motors anzupassen, um ihn flexibler an unterschiedliche Arbeitsanforderungen anzupassen. Durch die richtige Auswahl und Konfiguration dieser Verteiler können die Betriebseffizienz und Sicherheit der hydraulischen Winde erheblich verbessert werden. Wenn sichergestellt wird, dass der Verteilertyp zu den Arbeitseigenschaften des Hydraulikmotors und der Winde passt, kann die Stabilität des Systems verbessert und Ausfälle unter extremen Betriebsbedingungen vermieden werden.

6. Berücksichtigen Sie Lärm und Vibration

Die vom Hydraulikmotor während des Betriebs erzeugten Geräusche und Vibrationen sind Faktoren, die besondere Aufmerksamkeit erfordern, insbesondere bei Anwendungen mit strengen Anforderungen an den Lärm der Arbeitsumgebung. Übermäßiger Lärm kann den Komfort des Bedieners beeinträchtigen und in manchen Fällen ein Sicherheitsrisiko darstellen. Durch die Wahl eines Hydraulikmotors mit geräuscharmem Design kann der Lärm während des Betriebs effektiv reduziert werden. Durch angemessene Installations- und Wartungsmaßnahmen können auch die Auswirkungen von Vibrationen auf Geräte verringert werden. Stellen Sie beispielsweise sicher, dass die Rohrverbindungen des Hydrauliksystems fest sind, um Resonanzen durch Lockerheit zu vermeiden; Überprüfen und ersetzen Sie regelmäßig das Schmieröl, um einen reibungslosen Betrieb des Systems zu gewährleisten. Durch eine effektive Geräusch- und Vibrationskontrolle kann der Komfort der Arbeitsumgebung verbessert und die Lebensdauer der Geräte verlängert werden.

ENG

ENG

TOP

TOP