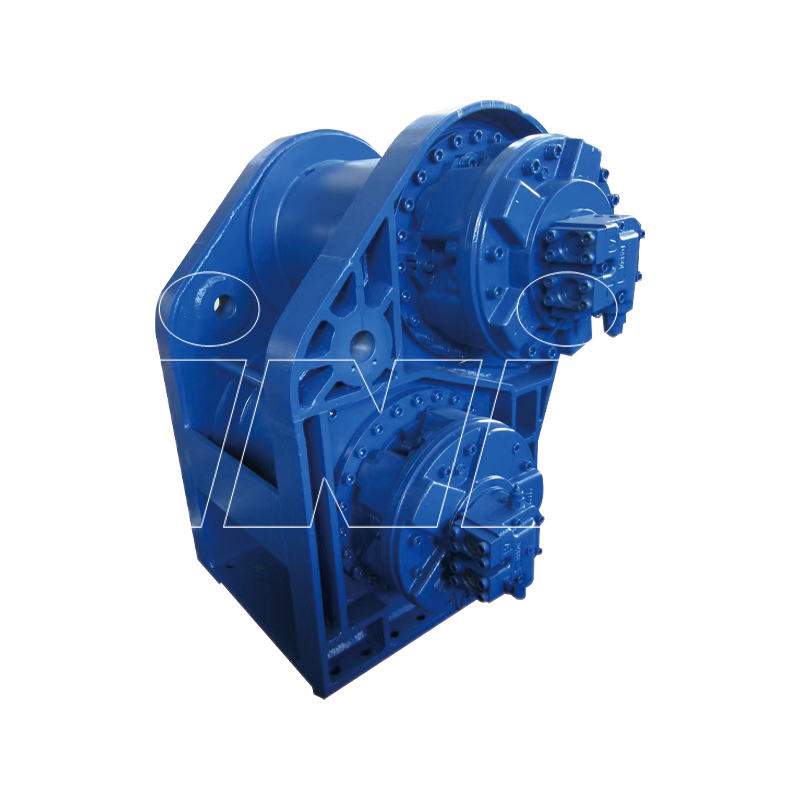

1. Grundstruktur

Die Grundstruktur einer Radialkolben-Hydraulikmotor besteht aus mehreren Schlüsselkomponenten: einem zylindrischen Gehäuse, einer rotierenden Exzenterscheibe, radial angeordneten Kolben und einer mechanischen Struktur, die diese Komponenten verbindet. Das Gehäuse besteht in der Regel aus hochfesten Materialien, um dem Hochdruck-Hydrauliköl im Inneren standzuhalten. Bei der Exzenterscheibe handelt es sich um eine exzentrisch ausgebildete Scheibe, die mit der Abtriebswelle des Hydraulikmotors verbunden ist und bei Rotation einen Exzentereffekt erzeugt. Die Radialkolben sind entlang des Scheibenradius angeordnet und über die Kolbenstange mit der Exzenterscheibe verbunden. Wenn sich die Exzenterscheibe dreht, treibt sie den Kolben zu einer Hin- und Herbewegung in der Kammer an, und diese Bewegung wird schließlich in die Drehbewegung der Abtriebswelle umgewandelt. Jeder Kolben steht während des Arbeitsprozesses mit dem Hydrauliköl in Kontakt und wird durch den Druck des Hydrauliköls gedrückt, um eine Umwandlung mechanischer Energie zu bewirken. Die präzise Konstruktion und Herstellung dieser Strukturen ist entscheidend für die Leistung des Hydraulikmotors und bestimmt die Leistungsabgabe, Effizienz und Zuverlässigkeit des Motors.

2. Hydrauliköleingang

Der Eingang des Hydrauliköls ist der Ausgangspunkt für den Betrieb des Radialkolben-Hydraulikmotors. Das Hydrauliköl wird über die Pumpe des Hydrauliksystems in den Öleinlass des Motors eingespeist. Nach Eintritt in den Motor wird das Hydrauliköl über das Regelventil auf verschiedene Arbeitskammern verteilt. Wenn das Hydrauliköl in jede Arbeitskammer eintritt, können seine Durchflussrate und sein Druck durch die Steuerung des Regelventils geändert werden, wodurch die Leistungscharakteristik des Motors angepasst wird. Der Druck des Hydrauliköls beeinflusst direkt die Bewegung des Kolbens und die Gesamtleistung des Motors. Hochwertiges Hydrauliköl und ein gutes Filtersystem sind der Schlüssel für den stabilen Betrieb des Hydraulikmotors. Um eine effektive Kraftübertragung zu gewährleisten und den Verschleiß zu reduzieren, muss das Hydrauliköl im geeigneten Viskositätsbereich gehalten werden.

3. Bewegung des Kolbens

Bei einem Radialkolben-Hydraulikmotor wird die radiale Bewegung des Kolbens durch die Drehung der Exzenterscheibe verursacht. Der Druck des Hydrauliköls wirkt auf die Rückseite des Kolbens und treibt den Kolben dazu, sich in der Kammer in radialer Richtung hin- und herzubewegen. Durch die Drehung der Exzenterscheibe führt der Kolben bei jedem Arbeitstakt eine Kreisbewegung aus. Diese Bewegung wird durch die exzentrische Wirkung der Exzenterscheibe verursacht. Durch die Hin- und Herbewegung des Kolbens verändert sich die Kammer kontinuierlich und wandelt so die Druckenergie des Hydrauliköls in mechanische Bewegung um. Dieser Bewegungsmodus bestimmt nicht nur die Arbeitseffizienz des Motors, sondern beeinflusst auch dessen Lebensdauer und Wartungsanforderungen. Das Material und die Konstruktion des Kolbens müssen sorgfältig berechnet werden, um sicherzustellen, dass er auch unter Hochdruck- und Hochlastbedingungen eine gute Leistung und Haltbarkeit beibehält.

4. Funktion der Exzenterscheibe

Die Exzenterscheibe ist eine Schlüsselkomponente des Radialkolben-Hydraulikmotors. Durch seine exzentrische Konstruktion bewirkt es, dass sich der Kolben radial hin- und herbewegt. Die Konstruktion der Exzenterscheibe berücksichtigt den Abstand zwischen ihrer Rotationsachse und dem Rotationszentrum, der die Bewegungsamplitude des Kolbens und die Ausgangsgeschwindigkeit des Motors bestimmt. Die durch die Drehung der Exzenterscheibe erzeugte Zentrifugalkraft bewirkt eine Hin- und Herbewegung des Kolbens in radialer Richtung, die in eine Drehbewegung der Abtriebswelle umgewandelt wird. Die präzise Fertigung der Exzenterscheibe ist entscheidend für die Leistung des Hydraulikmotors. Es muss ein hohes Maß an Ausgewogenheit und Haltbarkeit gewährleisten, um Vibrations- und Geräuschprobleme durch ungleichmäßige Exzentrizität zu vermeiden. Das hochpräzise Exzenterscheibendesign verbessert nicht nur die Effizienz des Motors, sondern verlängert auch seine Lebensdauer und reduziert den Wartungsaufwand.

5. Drehung der Abtriebswelle

Die Abtriebswelle des Radialkolben-Hydraulikmotors ist die Kernkomponente, die den Druck des Hydrauliköls in eine mechanische Drehbewegung umwandelt. Die radiale Bewegung des Kolbens in der Kammer wird über die Pleuelstange auf die Exzenterscheibe übertragen und dann über die Exzenterscheibe in die Drehung der Abtriebswelle umgewandelt. Die Drehung der Abtriebswelle kann zum Antrieb verschiedener mechanischer Lasten wie Pumpen, Lüfter, Getriebe usw. genutzt werden. Bei der Konstruktion müssen Größe, Material und Festigkeit der Abtriebswelle berücksichtigt werden, um sicherzustellen, dass sie dem Drehmoment standhalten kann und Leistung des Motors. Die Rotationsstabilität der Abtriebswelle wirkt sich direkt auf die Leistung des Gesamtsystems aus. Während des Konstruktions- und Herstellungsprozesses müssen strenge Qualitätskontrollen durchgeführt werden, um die Zuverlässigkeit und Haltbarkeit unter hohen Belastungen und langfristigen Betriebsbedingungen sicherzustellen.

6. Zusammenfassung des Arbeitsprozesses

Der Radialkolben-Hydraulikmotor wirkt durch den Druck des Hydrauliköls auf den Kolben und bewirkt, dass dieser sich in radialer Richtung hin- und herbewegt. Diese Bewegung wird durch die Exzenterscheibe in eine Drehbewegung umgewandelt und treibt schließlich die Abtriebswelle an. Der gesamte Arbeitsprozess kann in vier Phasen unterteilt werden: Hydraulikölzufuhr, Kolbenbewegung, Exzenterscheibenwirkung und Drehung der Abtriebswelle. Der Druck des Hydrauliköls bestimmt die Bewegungsintensität des Kolbens, die Gestaltung der Exzenterscheibe bestimmt den Bewegungsmodus des Kolbens und die Hin- und Herbewegung des Kolbens wird in mechanische Rotationsenergie umgewandelt. Dieser Hydraulikmotor wird aufgrund seiner hohen Leistungsdichte, Stabilität und kompakten Bauweise häufig in verschiedenen Industriebereichen mit hoher Nachfrage eingesetzt, beispielsweise im Maschinenbau, in der Luft- und Raumfahrt- und Automobilindustrie. Die Optimierung seines Designs kann nicht nur die Effizienz verbessern, sondern auch die Zuverlässigkeit und Wartbarkeit des Systems verbessern und so den hohen Leistungsanforderungen der modernen Industrie an hydraulische Antriebsgeräte gerecht werden.

ENG

ENG

TOP

TOP