1. Einführung in Hydraulikpumpen

Industrielle Hydraulikpumpen sind eine unverzichtbare Kernkomponente in hydraulischen Systemen. Ihre primäre Funktion besteht darin, die mechanische Eingangsenergie (typischerweise die Rotationsenergie eines Elektromotors oder eines Brennmotors) in hydraulische Energie umzuwandeln und so einen stabilen Ölfluss und Druck im gesamten Hydrauliksystem zu bieten. Hydraulikpumpen fungieren als treibende Kraft in modernen Industriegeräten und schieben hydraulisches Öl durch die Rohre, Ventile und Aktuatoren des Systems, um verschiedene mechanische Bewegungen und Kontrollen zu erreichen. Hydraulikpumpen werden in einer Vielzahl von Feldern häufig verwendet, darunter Baumaschinen (wie Bagger und Bulldozer), metallurgische Geräte (z. B. Rollmühlen), Papierherstellungsmaschinerie, Schiffbau und automatisierte Produktionslinien, wodurch die Automatisierung und Effizienz der Industrieproduktion erheblich verbessert werden.

2. Arbeitsprinzip von Hydraulikpumpen

Die Kernaufgabe einer Hydraulikpumpe besteht darin, Hydrauliköl aus einem Reservoir zu zeichnen und durch Komprimierung und Abgabe an das Hydrauliksystem zu liefern, wodurch der erforderliche Druck und der erforderliche Fluss erzeugt werden. Der detaillierte Arbeitsprozess ist wie folgt:

Saugphase

Wenn sich die funktionierenden Komponenten der Hydraulikpumpe (wie die Flügel oder Gänge) zu bewegen beginnen, nimmt das Volumen innerhalb der Pumpenkammer schnell zu und erzeugt einen Unterdruckbereich. Zu diesem Zeitpunkt fließt hydraulisches Öl aus dem Reservoir unter dem Einfluss des atmosphärischen Drucks oder der Hilfsgeräte durch den Öleinlass in die Pumpenkammer. Die Bildung des Unterdrucks sorgt für ein kontinuierliches Absaugen von hydraulischem Öl und verhindern trockenes Laufen oder Kavitation.

Kompressionsphase

Während sich die funktionierende Komponente weiter bewegt, nimmt das Volumen der Pumpenkammer allmählich ab, mechanisch das hydraulische Öl und erhöht ihren Druck schnell. Dieser Komprimierungsprozess wandelt das hydraulische Öl in Hochdruckenergie um und versorgt das Hydrauliksystem mit ausreichender Leistung, um die Aktuatoren zu unterstützen.

Entladungsphase

Wenn der Hydrauliköldruck den Sollwert des Systems erreicht, wird das hydraulische Öl gewaltsam durch das Auslass entlassen und fließt in die Rohrleitungen und Aktuatoren des Hydrauliksystems (wie den Hydraulikzylinder oder den Hydraulikmotor). Dieser kontinuierliche Saug- und Entladungsprozess erzeugt einen stabilen hydraulischen Fluss, wodurch ein reibungsloser Systembetrieb gewährleistet wird.

Basierend auf ihrer strukturellen Form sind gemeinsame industrielle Hydraulikpumpen hauptsächlich in drei Arten unterteilt:

Zahnradpumpe

Zahnradpumpen verwenden zwei Meshing -Zahnräder, um hydraulisches Öl von der Saugseite zur Entladungsseite zu quetschen. Sie haben eine einfache Struktur und niedrige Herstellungskosten, was sie zum Transport von Flüssigkeiten mit mittlerer und niedriger Druck und niedriger Viskosität geeignet macht. Zahnradpumpen weisen jedoch eine erhebliche Druckpulsation auf und sind laut.

Schaufelpumpen

Schaufelne Pumpen haben Schaufeln in ihnen installiert. Die Flügel drehen sich mit dem Rotor und erzeugen ein variables Volumen innerhalb der Pumpenkammer, sodass hydraulisches Öl ein- und ausgezogen werden kann. Schaufelpumpen arbeiten reibungslos und leise, wodurch sie für mittel- und hochdruckgeeignete Anwendungen geeignet und in Industriegeräten mittel- und groß angelegt werden.

Kolbenpumpen

Kolbenpumpen verwenden mehrere Töpfer, die sich innerhalb des Pumpenkörpers erwidern. Durch das Einstellen der Verschiebung der Planken ermöglicht eine präzise Kontrolle von Fluss und Druck. Kolbenpumpen bieten eine hohe Effizienz und eine starke Drucklagerkapazität, wodurch sie häufig in Hochdruckhydrauliksystemen wie Injektionsformmaschinen, Werkzeugmaschinen und Luft- und Raumfahrtgeräten verwendet werden.

3. Anwendungen von industriellen Hydraulikpumpen

Hydraulikpumpen haben aufgrund ihrer hohen Effizienz, Zuverlässigkeit und einfachen Anpassung eine breite Palette von industriellen Anwendungen:

Baumaschinen

Bagger, Lader und Bulldozer unter anderen Maschinen stützen sich auf Hochdruckhydrauliköl, das von Hydraulikpumpen geliefert wird, um hydraulische Zylinder und Motoren zu treiben und komplexe Bewegungen wie Anheben, Absenken, Dreh- und Verschiebungen und Börsen zu ermöglichen.

Fertigungsausrüstung

Stempelmaschinen, Injektionsformmaschinen, Werkzeugmaschinen und andere Produktionsanlagen verwenden hydraulische Pumpen ausgiebig, um hydraulische Zylinder für Pressen, Bildung und Präzisionspositionierung zu treiben. Die hohe Reaktionsgeschwindigkeit und die Druckstabilität von Hydraulikpumpen gewährleisten eine hohe Effizienz und Präzision im Herstellungsprozess.

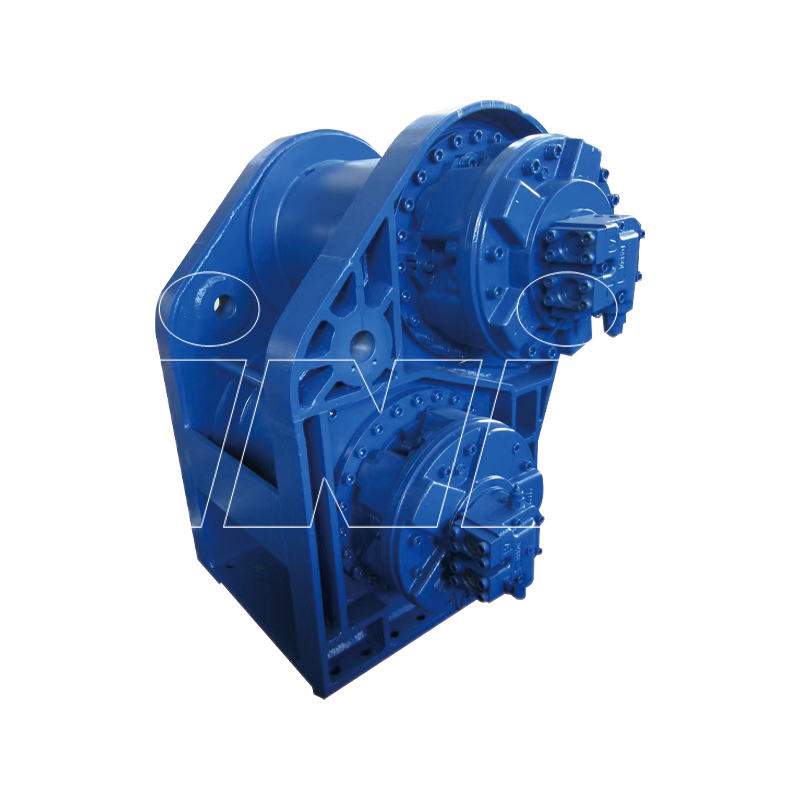

Schiffbauindustrie

Hydraulikpumpen führen ein Schiffslenksystem, Ankerausrüstung und Decksmaschinen mit und sorgen für stabile Kontrolle und sicheren Betrieb unter komplexen Meeresbedingungen.

Energieausrüstung

Neue Energiegeräte wie Windkraftanlagen und hydraulische Hebevorrichtungen verwenden Hydraulikpumpen, um ihren Betriebsstatus zu kontrollieren und zu regulieren, effiziente Energieumwandlung und stabile Ausgabe zu erreichen.

ENG

ENG

TOP

TOP