Einführung

Hydraulikmotoren werden in der modernen Branche weit verbreitet und bieten nicht nur eine hohe Effizienz-Leistung, sondern auch eine genaue Kontrolle in verschiedenen Geräten. Ob in automatisierten Produktionslinien oder schweren Maschinen, hydraulische Motoren spielen eine entscheidende Rolle. Mit Fortschritten in der Industrie -Technologie werden das Design und die Anwendung von Hydraulikmotoren immer genauer und ihre Leistung verbessert sich weiter.

1. Grundlegende Arbeitsprinzipien von Hydraulikmotoren

Ein hydraulischer Motor ist ein Gerät, das Flüssigkeit (normalerweise hydraulisches Öl) zur mechanischen Bewegung beantragt. Im Gegensatz zu hydraulischen Pumpen besteht die Hauptaufgabe eines hydraulischen Motors darin, die hydraulische Energie in mechanische Energie umzuwandeln und mechanische Komponenten zum Drehen oder Bewegen linear zu treiben. Hydraulikmotoren werden häufig in Anwendungen verwendet, die hohe Stromversorgung erfordern, insbesondere in Situationen, in denen hohe Drehmomentleistung und niedriger Geschwindigkeit und stabiler Betrieb erforderlich sind.

Arbeitsprinzip von hydraulischen Motoren

Hydraulikmotoren arbeiten mithydraulisch Öl, um mechanische Energie zu erzeugen. Das Öl fließt durch das Hydrauliksystem, und der auf die innere Komponenten (z. B. Klingen oder Kolben) ausgeübte Druck treibt sie zum Drehen. Die Ausgangswelle des Motors wird dann durch diese Bewegung angetrieben.

Das Arbeitsprinzip kann in den folgenden einfachen Schritten erklärt werden:

- Hydraulisches Öl tritt in den Motor ein : Das hydraulische Öl tritt durch ein Rohr in den Motor ein und der Durchfluss wird durch ein Ventil gesteuert.

- Antriebsrotation : Der Druck des Hydrauliköls drückt die inneren Kolben oder Zahnräder des Motors, wodurch sich die Ausgangswelle des Motors dreht.

- Ausgabe : Die Drehung des Motors treibt die mechanische Vorrichtung oder Komponente an und sorgt für kontinuierliche Leistung.

Arten von Hydraulikmotoren

Es gibt verschiedene Arten von Hydraulikmotoren, die auf Struktur und Arbeitsmethode basieren:

- Axialkolbenhydraulische Motoren : Diese Motoren verwenden Kolben, die sich entlang der Achse bewegen, um Strom zu erzeugen. Sie werden üblicherweise in Anwendungen verwendet, die ein hohes Drehmoment und niedrige Geschwindigkeitsoperationen erfordern.

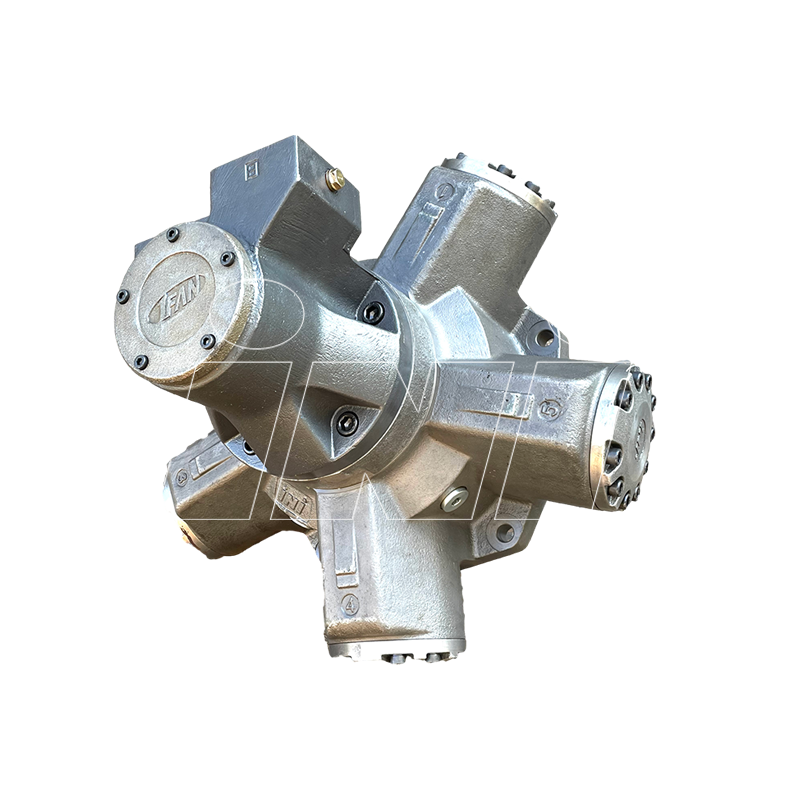

- Radialkolbenhydraulikmotoren : Diese Motoren verwenden Kolben, die sich radial bewegen, um Strom zu erzeugen und eine hohe Effizienz und Stabilität zu bieten.

- Ausrüstung Hydraulikmotoren : Diese Motoren haben eine einfache Struktur und sind für mittel- bis niedrige Lastanwendungen geeignet, die häufig in allgemeinen Industriemaschinen verwendet werden.

| Typ | Vorteile | Anwendungsszenarien |

|---|---|---|

| Axialkolben | Hoher Drehmomentleistung, geeignet für den Betrieb mit niedrigem Geschwindigkeit | Schwere Last, Hochleistungsausrüstung |

| Radialkolben | Hohe Effizienz, starke Stabilität | Präzisionskontrolle, hohe Leistung |

| Gang | Einfache Struktur, geringe Wartungskosten | Mittel- und niedriger Anwendungen, allgemeine Maschinerie |

2. Das Design von Hydraulikmotoren und ihre Auswirkungen auf die präzise Kontrolle

Das Design von Hydraulikmotoren beeinflusst direkt ihre Leistung und Kontrolle der Präzision. Ein gut gestalteter Hydraulikmotor muss mehrere Faktoren berücksichtigen, wie z. B. Durchflussregelung, Druckregulierung, Systemstabilität und Rückkopplungsmechanismen, die alle einen signifikanten Einfluss auf die präzise Kontrolle haben.

Schlüsselelemente des Präzisionsdesigns

Das Design eines Hydraulikmotors muss die folgenden Aspekte sorgfältig berücksichtigen, um sicherzustellen, dass er in den tatsächlichen Anwendungen eine präzise Leistung und Kontrolle bietet:

-

Durchflussregelung : Die Durchflussrate und der Druck der Hydraulikflüssigkeit beeinflussen direkt die Effizienz und Stabilität des Motors. Eine präzise Durchflusssteuerung verhindert Systemüberladungen und behält einen stabilen Motorausgang bei.

-

Druckregulierung : Der Druck im Hydrauliksystem muss in einem optimalen Bereich gehalten werden. Wenn der Druck zu hoch ist, kann dies zu einem Systemausfall oder zu übermäßigem Verschleiß führen. Wenn zu niedrig, wird die Leistung des Motors betroffen. Daher ist eine präzise Druckregulierung von entscheidender Bedeutung.

-

Niedriges Reibungsdesign : Die interne Reibung in einem Hydraulikmotor sollte minimiert werden, um die Effizienz zu verbessern, den Energieverlust zu verringern und die Lebensdauer zu verlängern.

Steuerungssysteme und Rückkopplungsmechanismen

Moderne hydraulische Motoren werden häufig mit elektronischen Steuerungssystemen für eine präzise Geschwindigkeit und Positionskontrolle gepaart. Durch die Installation von Sensoren und Rückkopplungsmechanismen können hydraulische Systeme den Durchfluss, den Druck und andere Parameter kontinuierlich überwachen und einstellen, um sicherzustellen, dass jede Komponente genau funktioniert.

In einigen Präzisionsmaschinen müssen beispielsweise die Rotationsgeschwindigkeit und der Winkel der Hydraulikmotoren über digitale Steuerungssysteme genau angepasst werden. Mit dieser intelligenten Kontrolle können Hydraulikmotoren in verschiedenen Branchen angewendet werden, wodurch die Genauigkeit und Automatisierung des Gesamtsystems verbessert wird.

3. präzise Kontrolle der Hydraulikmotoren in industriellen Anwendungen

Die genaue Kontrolle von Hydraulikmotoren lässt sie in mehreren Branchen weit verbreitet anwendbar, insbesondere in Geräten, die hohe Lasten und hohe Präzisionsaufgaben benötigen. Im Folgenden werden einige typische Anwendungsszenarien diskutieren.

Baumaschinen

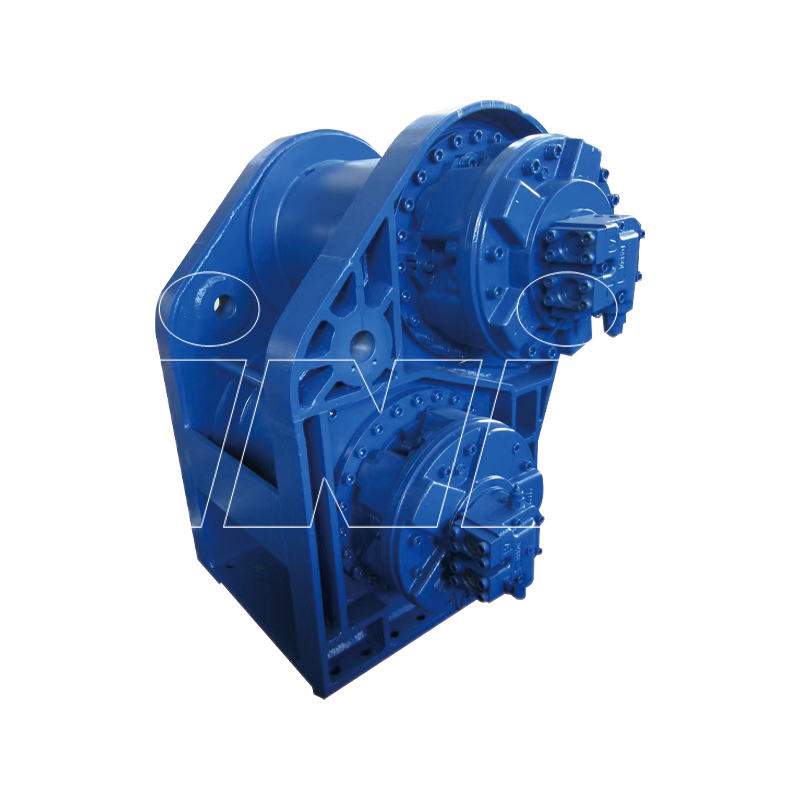

In der Baumaschinenindustrie werden hydraulische Motoren in Bagger, Kranen und Straßenrollen häufig eingesetzt. Diese Maschinen erfordern Hydraulikmotoren, um ein hohes Drehmoment und eine stabile Leistung zu erzielen und gleichzeitig eine präzise Kontrolle der Bewegungsgeschwindigkeit und der Betriebsgenauigkeit zu erreichen.

- Stabilität unter hohen Lasten : Hydraulikmotoren können auch unter schweren Lastbedingungen einen reibungslosen Ausgang liefern, um einen stabilen Gerätebetrieb zu gewährleisten.

- Feine Kontrolle : Hydraulische Systeme in Baumaschinen ermöglichen eine präzise Einstellung der Leistungsleistung, sodass die Bediener die Bewegungen der Maschine genau steuern können.

Automatisierung und Robotik

In automatisierten Produktionslinien und Industrie -Robotern spielen auch hydraulische Motoren eine wichtige Rolle. In Kombination mit SPS -Kontrollsystemen können hydraulische Motoren Roboterbewegungen genau steuern und hoch genaue Herstellungsprozesse ermöglichen.

- Präzisionspositionierung : Hydraulische Motoren in der Robotik sorgen für eine präzise Positionierung bei Aufgaben.

- Hohe Effizienz : Automatische Geräte benötigen hohe Stromversorgung und Genauigkeit, und Hydraulikmotoren können diese Leistung liefern.

Herstellung und Bearbeitung

Hydraulikmotoren werden in CNC -Maschinen und automatisierten Montageleitungen verwendet, um eine stabile Leistung und eine präzise Steuerung bereitzustellen, wodurch die Genauigkeit und die Produktionseffizienz der Bearbeitung sichergestellt wird.

- Hoher Drehmomentausgang : Hydraulische Motoren bieten ein starkes Drehmoment und stützen Hochleistungsbearbeitung.

- Präzisionskontrolle : Hydraulische Motoren ermöglichen fein abgestimmte Anpassungen für komplexe Herstellungsprozesse und verbessern die Genauigkeit der Bearbeitung.

4. Vorteile und Herausforderungen von Hydraulikmotoren

Als zentrale Fahrkomponente in industriellen Systemen bieten Hydraulikmotoren mehrere Vorteile wie hohe Drehmomentleistung, Hochtemperaturwiderstand und einfache Einstellbarkeit. Es gibt jedoch auch einige Herausforderungen, die in praktischen Anwendungen angegangen werden müssen.

Vorteile von Hydraulikmotoren

- Hoher Drehmomentausgang : Hydraulikmotoren bieten eine stabile Leistung mit hoher Drehmoment, wodurch sie für Hochleistungsgeräte und Hochleistungsanwendungen geeignet sind.

- Leicht zu kontrollieren : Hydraulische Systeme können eine präzise Steuerung erreichen, indem sie den Durchfluss und Druck anpassen und die Bedürfnisse unterschiedlicher Betriebsbedingungen erfüllen.

- Hochtemperaturwiderstand : Hydraulikmotoren können stabil unter hohen Temperaturumgebungen arbeiten, was sie für harte Bedingungen geeignet ist.

Herausforderungen bei hydraulischen motorischen Anwendungen

- Temperaturregelung : Übermäßige hydraulische Öltemperatur kann die Leistung des Systems beeinflussen, sodass Temperaturmanagementlösungen im Design berücksichtigt werden müssen.

- Systemleckage : Leckage in Hydrauliksystemen kann die Leistung und Sicherheit beeinflussen, optimierte Versiegelungsdesigns und eine verbesserte Herstellungsgenauigkeit erfordern.

- Instandhaltungskosten : Obwohl hydraulische Motoren in der Regel ein langes Lebensdauer haben, ist eine regelmäßige Wartung erforderlich, insbesondere für hydraulische Ölersatz- und interne Komponentenprüfung.

5. zukünftige Entwicklung: Intelligentere Hydraulikmotor -Steuerungssysteme

Mit dem Aufkommen der Industrie 4.0 und der Smart Manufacturing entwickeln sich hydraulische Motorkontrollsysteme rasch weiter. Zukünftige hydraulische Systeme werden intelligenter sein und die Betriebsparameter dynamisch auf der Grundlage der Echtzeitbedürfnisse anpassen und die Betriebseffizienz weiter verbessern.

Intelligente Steuerungstechnologien

Mit der Entwicklung von Sensornechnologien ermöglichen hydraulische Motoren eine genauere Echtzeitüberwachung und -anpassungen. Durch die Verwendung von Datenanalysen und Algorithmen für maschinelles Lernen können Hydraulikmotoren Laständerungen vorhersagen und die Arbeitsbedingungen automatisch optimieren.

Unbemannte und automatisierte Systeme

In Zukunft werden hydraulische Motoren eine immer wichtigere Rolle bei unbemannten Geräten spielen. Autonome schwere Maschinen und automatisierte Produktionslinien werden stärker auf intelligente Hydrauliksteuerungssysteme angewiesen, um die Produktionseffizienz und -sicherheit zu verbessern.

ENG

ENG

TOP

TOP